-

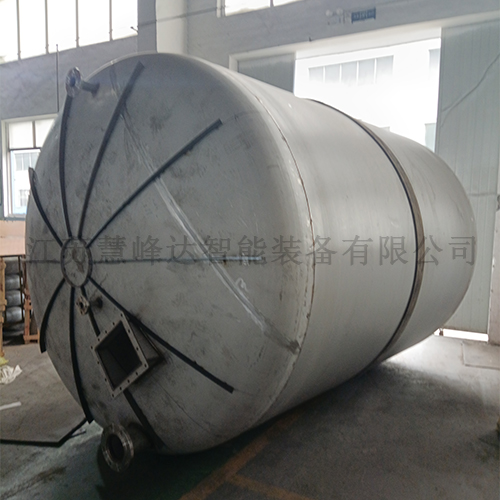

不銹鋼設備制造環保化工設備,船舶設備

-

源頭廠家為您提供高品質服務

全國咨詢熱線:18036021380

24小時服務熱線:15251285995

不銹鋼儲罐焊接產生氣孔(尤其是氬弧焊打底和氣體保護焊)主要源于氣體保護失效、焊材/母材表面污染、焊接參數不當以及環境因素。不銹鋼由于導熱差、易氧化,對氣孔的敏感性比碳鋼更高。

以下是針對不銹鋼儲罐焊接避免氣孔的四大核心管控環節:

一、 嚴控保護氣質量與流量(氣體保護是核心)

氣孔最常見的原因是氬氣保護不到位,導致空氣侵入熔池。

1. 氣體純度要求

- 必須使用純度≥99.99%的高純氬氣。普通工業氬氣(純度99.9%)含水量或氮含量超標,極易導致焊縫產生密集型氣孔。

- 若使用MIG焊(熔化極),保護氣通常采用 98%Ar + 2%O? 或 97.5%Ar + 2.5%CO?,嚴禁使用純CO?(會導致嚴重氧化和氣孔)。

2. 流量與壓力控制

- 流量適中:流量過小保護罩不住,過大則產生紊流卷入空氣。

- TIG焊(氬弧焊):流量一般控制在 8-12 L/min。

- MIG焊:流量一般控制在 15-20 L/min。

- 管路檢查:定期檢查氣管是否老化漏氣,流量計是否準確;氣瓶壓力低于 1.0-1.5 MPa 時應停止使用(瓶底殘液會隨氣流噴出污染熔池)。

3. 防風與背面保護(關鍵細節)

- 防風措施:不銹鋼儲罐常在室外安裝,微風(>2m/s) 即可吹散氬氣保護罩。必須設置擋風屏或防風棚。

- 背面充氬保護:對于儲罐的打底焊(尤其是薄壁或要求高的縱縫、環縫),必須在焊縫背面通氬氣保護(可使用可溶紙或專門的背部充氣裝置),防止焊縫根部氧化產生蜂窩狀氣孔。

二、 的焊前清潔(杜絕污染源)

不銹鋼表面的油污、氧化皮、水分是產生氫氣孔和一氧化碳氣孔的源頭。

1. 坡口與焊絲清理

- 化學清洗:焊前必須用丙酮或無水乙醇擦拭坡口兩側各20mm范圍及焊絲表面,徹底去除油污、油漆、標記筆痕跡。

- 機械清理:用不銹鋼專用鋼絲刷或砂輪片打磨坡口,去除氧化皮和鐵銹。嚴禁使用碳鋼鋼絲刷(不僅會導致生銹,鋼絲碎屑落入熔池也會形成夾雜和氣孔)。

2. 焊材烘干與保存

- 實芯焊絲:開封后若受潮,需在 150-200℃烘干1-2小時。

- 藥芯焊絲/焊條:嚴格按說明書烘干(通常250-350℃),并放入保溫筒隨用隨取,防止吸潮。

三、 優化焊接操作手法與參數(熔池控制)

1. 鎢極處理與伸出長度

- 鎢極打磨:鎢極必須磨成錐形(尖角),且要在一條中心線上。若鎢極燒損成球狀或偏心,電弧不穩定,氣流被擾亂,極易產生氣孔。

- 伸出長度:鎢極伸出噴嘴的長度控制在 3-5mm。伸出過長,保護氣流到達熔池時已散開,保護效果極差。

- 噴嘴直徑:選用稍大口徑的瓷嘴(如10-12mm),增大保護區面積。

2. 熄弧與收弧技巧

- 滯后送氣:熄弧后,焊槍必須在熔池上方停留3-5秒,待熔池凝固且冷卻后再移開,防止高溫焊縫接觸空氣產生收弧處氣孔。

- 填滿弧坑:使用帶有“收弧電流”功能的焊機,或手動回焊填滿弧坑,避免弧坑裂紋和弧坑氣孔。

3. 焊接速度與電流

- 速度不宜過快:焊接速度過快,熔池存在時間短,氣體來不及逸出就已凝固。不銹鋼導熱慢,應采用小電流、慢焊速。

- 電弧長度:盡量采用短弧焊接(弧長1-2mm)。長弧會增加電弧電壓,導致保護氣電離度增加,保護能力下降。

四、 環境與設備管理

1. 環境濕度控制

- 相對濕度>80%時嚴禁施焊。雨天或大霧天必須在室內或有嚴密防護的棚內焊接,并加熱母材去除表面冷凝水。

2. 導電嘴與送絲輪

- MIG焊時,導電嘴磨損會導致送絲不穩,進而影響保護氣層流;送絲輪壓力過大可能壓傷焊絲表面,帶入雜質。需定期更換磨損件。

總結:避免氣孔的“三不”原則

1. 氣不純不焊(純度≥99.99%,流量合適)。

2. 不干凈不焊(嚴格去油去銹,丙酮擦拭)。

3. 風大不焊(必須有效防風,背面必須充氬)。